新能源产业激光设备集成-切割篇

新能源产业最广泛的应用激光焊接、激光切割是使用最多,对激光的指标要求也是多种多样的,我们之前的一篇文章着重介绍了激光焊接,此篇文章我们接下来会详细介绍一下激光切割以及其重要参数的检测方法。

原理介绍:

激光切割简单的说就是利用经聚焦后的高功率高密度的激光束照射工件,使被照射处的材料熔化、气化、或达到燃点,同时与光束同轴的气流吹掉熔融物质,实现割开工件的一种加工方法。激光切割分为以下几种方式:

激光熔化切割在激光熔化切割中,工件被局部熔化后借助气流把熔化的材料喷射出去。因为材料的转移只发生在其液态情况下,所以该过程被称作激光熔化切割。激光光束配上高纯惰性切割气体促使熔化的材料离开割缝,而气体本身不参于切割。

激光熔化切割可以得到比气化切割更高的切割速度。气化所需的能量通常高于把材料熔化所需的能量。在激光熔化切割中,激光光束只被部分吸收。

最大切割速度随着激光功率的增加而增加,随着板材厚度的增加和材料熔化温度的增加而几乎反比例地减小。在激光功率一定的情况下,限制因数就是割缝处的气压和材料的热传导率。

激光熔化切割对于铁制材料和钛金属可以得到无氧化切口。

产生熔化但不到气化的激光功率密度,对于钢材料来说,在 10^4W/cm2~10^5W/cm2之间。

激光火焰切割

激光火焰切割与激光熔化切割的不同之处在于使用氧气作为切割气体。借助于氧气和加热后的金属之间的相互作用,产生化学反应使材料进一步加热。由于此效应,对于相同厚度的结构钢,采用该方法可得到的切割速率比熔化切割要高。另一方面,该方法和熔化切割相比可能切口质量更差。实际上它会生成更宽的割缝、明显的粗糙度、增加的热影响区和更差的边缘质量。

激光火焰切割在加工精密模型和尖角时是不好的(有烧掉尖角的危险)。可以使用脉冲模式的激光来限制热影响。

所用的激光功率决定切割速度。在激光功率一定的情况下,限制因数就是氧气的供应和材料的热传导率。

激光气化切割

当激光功率足够高时,材料在割缝处会发生气化而与主材料分离,从而达到加工目的。此情况需要非常高的激光率。此外,为了防止材料蒸气冷凝到割缝壁上,材料的厚度一定不要大大超过激光光束的直径。该加工因而只适合于应用在必须避免有熔化材料排除的情况下。该加工实际上只用于铁基合金很小的使用领域。

关键参数介绍:

激光切割要想实现设计的目的,有很多关键点需要特别注意,这些关键点的一些参数需要先弄清楚其根本意义,然后再根据实际情况进行调整,最终才能达到针对不同材料的切割目标。如果一些参数的关键点设置不对,即使有很高的激光功率也不一定能够达到设计目的。此外需要强调一点,有些参数,例如激光功率,并不是说激光功率越高越好,如果关键参数设置恰当,小功率可以达到大目的。

1.红光指示

在激光切割或雕刻过程中,红光指示器扮演着很重要的角色。它不仅能帮助我们快速定位激光束的位置,还能在调整过程中提供直观的视觉反馈。然而,红光的判断并非简单直白,需要我们细心观察并掌握一定的技巧。通过仔细观察红光指示,我们可以判断出镜片是否受到污染、喷嘴是否被堵塞、喷嘴是否有缺损以及喷嘴是否遮挡了光线。这些判断对于激光切割或雕刻过程中的精确度至关重要。

2.喷嘴的挑选

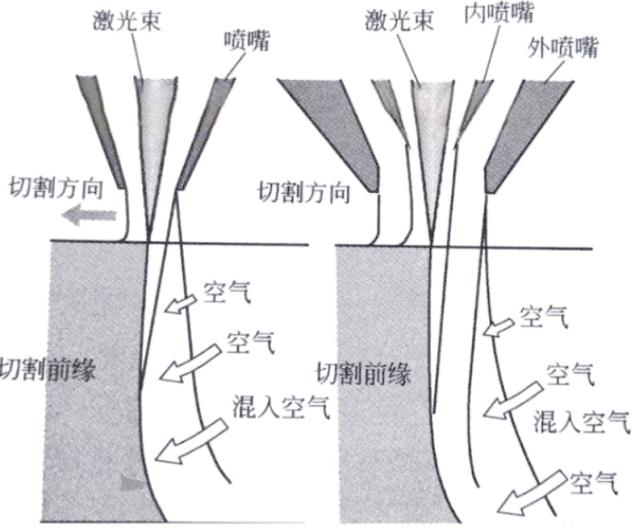

在激光切割或雕刻过程中,喷嘴的选择至关重要。不同的喷嘴类型和尺寸会影响到切割或雕刻的质量和效率。因此,在选择喷嘴时,我们需要根据具体的工艺需求和材料特性来进行合理的挑选。喷嘴主要有单喷嘴和双喷嘴两种:

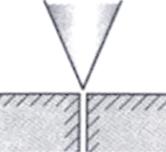

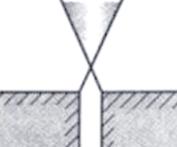

单喷切割 双喷切割

氧气切割时,我们通常选用双层喷嘴,这种喷嘴设计能够满足氧气切割的特殊需求。而在氮气和空气切割的情况下,单层喷嘴则更为常见。此外,板材的厚度对喷嘴的选择也有显著影响,板材越厚,所需的喷嘴孔径就越大。值得注意的是,喷嘴的孔径大小会直接影响到切割缝的宽度,孔径越大,切割缝也就越宽。

3.切割速度

在合适的切割速度下,火花呈现竖直状态,并略向前进的反方向倾斜,这样能确保良好的切割效果。然而,当切割速度过快时,火花会大幅向前进的反方向倾斜,导致无法完全切透,火花在板材上方喷溅,断面粗糙,且可能出现斜条纹路和熔渣。相反,若切割速度过慢,火花则会向前进方向倾斜,引发过融现象,使切割断面同样变得粗糙,割缝变宽,尖角部分完全融化。

4.气体要求

无论是氧气还是氮气,其纯度都必须达到99.5%以上,以确保最佳的切割效果。若使用空气进行切割,则需配备冷冻式干燥机和三级过滤装置,以清除气路中的油和水,从而保护镜片不受损害。此外,氧气和氮气的使用压力也需控制在一定范围内,以确保切割过程的稳定性和安全性。

5.焦点位置及其应用

在切割过程中,焦点位置的选择至关重要。焦点位置得当,能够确保切割效果良好,避免出现各种问题。接下来,我们将探讨焦点位置及其在实际应用中的重要性。

|

焦点位置 |

特点 |

适用范围 |

|

|

当焦点位置Z=0时,即零焦状态,这种设置特别适用于对1毫米及以下厚度的板材进行高精度的切割作业,切缝最窄,进行高精度加工。 |

对表面粗糙度要求高的加工: 高速加工 要减少热影响区的加工; 微细加工 |

|

|

当焦点位置Z>0,也就是正焦时,这种条件常用于碳钢和不锈钢的氧气切割,能够满足这类材料的切割需求。 |

厚板的CW切割,高频率脉冲加工 |

|

|

当焦点位置Z<0,即负焦状态,则适用于碳钢和不锈钢的氮气或空气切割,同样能够取得良好的切割效果。 |

铝材切割 不锈钢切割 |

接下来,我们将探讨焦点位置的变化对碳钢切割的具体影响:

三种离焦情况如下表

|

|

|

|

|

焦点位置过高 负焦量不足或离焦量过小 |

焦点位置过低 负焦量过大或离焦量过大 |

焦点位置适中 负焦适中、离焦量适宜 |

|

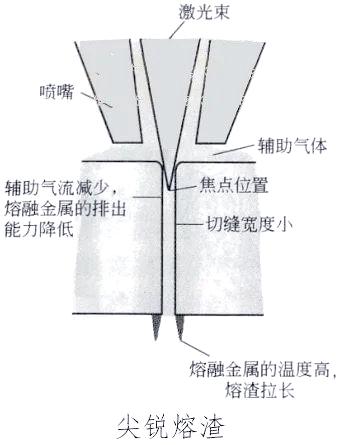

当焦点位置调整不当,导致切缝过窄时,会出现挂渣呈尖状,难以清除,同时切割面锥度较小,使得工件难以取出。 |

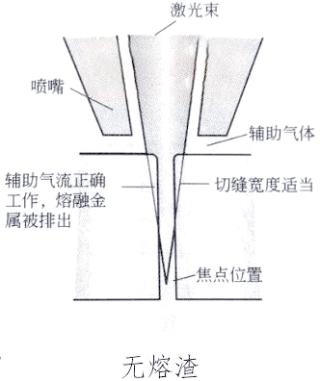

当焦点位置调整得恰到时,切缝宽度适中,使得切割过程中无挂渣现象,挂渣形态得到显著改善,更利于后续的清除工作。同时,切割面的锥度也控制在适当范围内,这样工件取出时变得更加轻松顺畅。 |

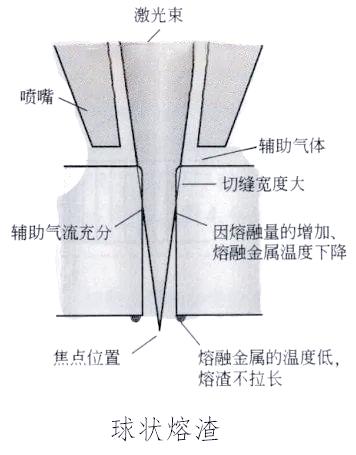

切缝过宽会导致挂渣现象,且产生的挂渣为球状浮渣,这种浮渣相对容易去除。然而,切割面的锥度增大,使得工件在取出时变得困难。 |

激光切割的一个很重要的应用就是厚碳钢的切割,涉及到的气体喷嘴,激光功率,焦点位置等重要参数,需要精细的调试才能达到我们设计要求,尤其是焦点位置尤为重要,不是说激光功率越大越好,功率太大可能会导致残渣未能有效清除而二次熔接,也可能导致切割表面极为粗糙需要二次加工等等问题,而合适选择焦点工作位置,可以很大程度避免这些问题且不需要超高激光功率输出,提高切割效率也可以节能减排!我们下面针对焦点位置的变化对碳钢切割的具体影响做进一步的讨论:

激光切割应用举例:

激光切割难点主要在两个方面,第一个是需要高功率激光器,第二个是多维度运动控制。其中对高功率激光器的要求更高,近年来国内在高功率激光器的研制中取得了极为惊人的进步,24年初国内各个激光厂家纷纷推出了超过100kW的光纤激光器或者激光切割设备。

其中大族首台套150kW超高功率激光切割机交付,将特厚不锈钢空气切割、特厚碳钢氧气负焦切割厚度提升至400㎜以上。该切割机还成功解决了特厚板的批量稳定切割难题。

150kW超高功率激光切割机凭借其高效率、优质切割、高材料利用率、低运转成本以及环保安全等特点,正逐步替代等离子切割、火焰切割、高压水切割等传统高污染、高能耗的切割工艺,成为推动船舶、钢构、工程机械、能源电力、轨道交通等制造业转型升级的重要工具和得力助手。

激光切割质量控制:

上面所述激光焊接的工艺,与激光器的两个参数是最直接相关的,一个是激光的功率(功率稳定性以及实际功率强度),另外一个则是激光的光斑形貌。要想让激光焊接做到高效,高质量,那么必定要关注激光的这两个参数,下面我们就来说一些这些参数背后真正的意义:

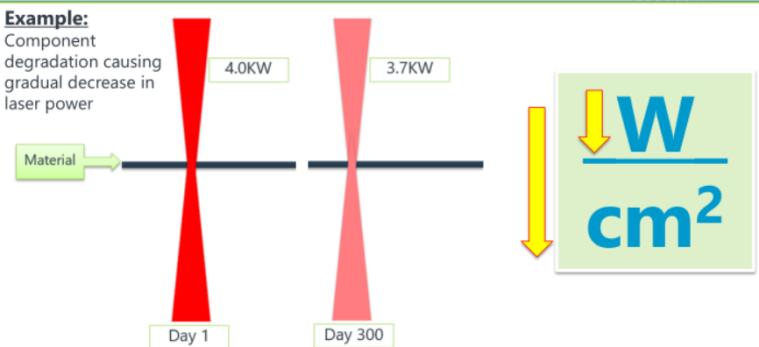

随着使用时间的增加,实际切割或者焊接的时候会发现质量变差,最直接的体现就是在同样激光参数设置下,样品不能被切割开或者焊接变差出现虚焊等现象,这个是由于激光功率变化造成的,功率下降后最终在样品工作点位置功率密度下降造成的,此时需要调节激光参数从而达到最初设置;

功率随使用时间的变化

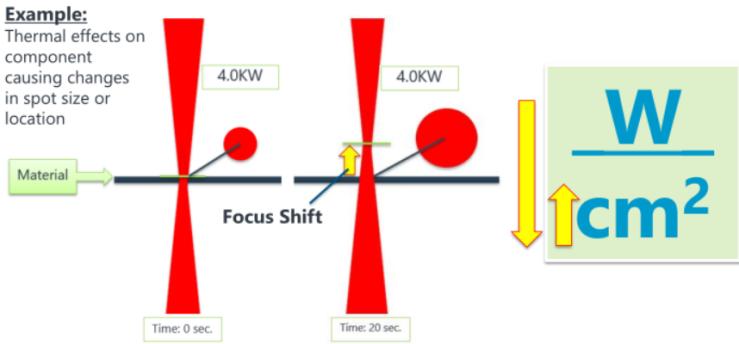

功率检测发现激光器功率与初始没有改变,但是工作效果依然变差,这个其实是激光聚焦的焦点位置发生了改变(也就是我们常说的焦点飘移),最终导致工作点位置功率密度下降,从而达不到实际工作效果。

焦点位置随使用时间的变化

因此,在激光切割的过程中,对于激光器的功率以及焦点变化的观测非常重要,下面我们给大家介绍一些针对不同应用的一些非常好用的测量设备:

超高功率测试功率计:采用热电堆吸收,通过测试水温变化从而做到高达150kW激光功率的测试。超大口径,安全无背向散射,可多向操作等特性,是超高激光器功率的测试最优选择;

非接触式测试,尤其适合超高功率的激光器测试,不会由于与超高功率激光有接触从而造成设备的损坏;

测试速度非常快,可以实时显示当前激光的测试数据;

Z=0

Z=0 Z>0

Z>0 Z<0

Z<0

13810233784

13810233784 在线咨询

在线咨询