新能源产业激光设备集成:解码激光焊接技术

新能源产业的新兴是全世界近年来的主要发展方向,中国作为当前世界的最主要经济体,新能源产业的发展一直处于高速进步阶段。在新能源产业中,汽车是目前比较热门的行业,国家大力扶持新能源,这使得是新能源的市场百花齐放,作为中国高新信息技术发展高度集中给的行业,激光这种学习先进的制造手段在汽车制造过程中的应用研究有着至关重要的作用,随着汽车轻量化的要求,高度自动化和高度灵活的生产系统受到青睐,激光设备的优势愈发明显。

目前,应用最广泛的激光切割、激光焊接、激光打标等先进科学技术发展已在中国新能源汽车生产制造等多个重要环节有所不同应用,激光在新能源车领域的渗透率和应用率也正在研究不断学习提升。而这几种应用中,激光焊接和激光切割是使用最多,并且对激光的各项指标要求也是多种多样的,我们下面会着重介绍这两种应用以及其检测方法,本章我们先来讨论一下激光焊接:

激光焊接

激光焊接技术发展则是新能源汽车行业应用经济增长最快的赛道。激光焊接技术主要应用于汽车覆盖件、动力电池、PACK模块等。譬如全球发展新能源车龙头企业特斯拉公司推出的划时代的4680圆柱形电池就使我们用了大电芯、全极耳等创新技术。而蓄电池企业需要使用激光焊接全极耳,这就把激光焊接设备带到了更广阔的市场。

激光焊接作为一种现代焊接技术,具有熔深深、速度快、变形小、对焊接环境要求不高、功率密度大、不受磁场的影响、不局限于导电材料、不需要真空的工作条件并且焊接过程中不产生X射线等优势,被广泛应用于高端精密制造领域,尤其是新能源汽车及动力电池行业。

激光焊接工艺相较于其他焊接工艺的优势对比如下:

|

焊接方法 |

焊接材料 |

深度比 |

功率密度 W/cm^2 |

热形变 |

焊接质量 |

|

激光焊接 |

金属、非金属 |

<10 |

10K-100M |

极小 |

质量高;单面焊降低重量且焊接强度高 |

|

电阻焊接 |

金属 |

<2 |

100-1M |

显著 |

双面焊增加重量且焊接强度低 |

|

电弧焊 |

金属 |

<2 |

1-100K |

显著 |

焊接点缝大,增加重量且焊接强度低 |

|

电子束焊接 |

金属、非金属 |

<30 |

1-100M |

极小 |

质量高,但过程复杂,需要真空和消磁 |

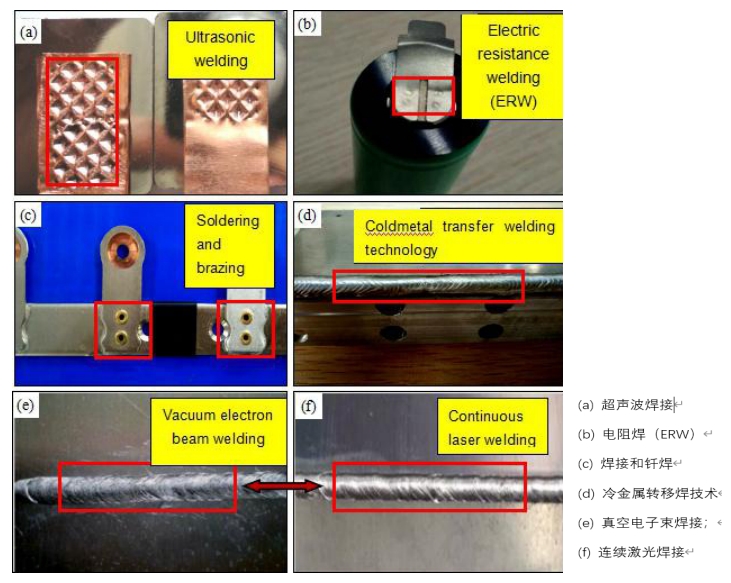

下图列出了一些常用焊接方法的焊缝图片,每种方法在某些应用领域各有优缺点。激光焊接具有焊接材料损耗低、无需焊剂、焊缝美观、性能稳定、操作方便、焊接质量好、自动化程度高、工艺重复性好等优点,是其他焊接方法无法比拟的。

激光焊接优势总结:

- 激光束斑直径很小,能量密度极高,功率密度达 10^6~10^8W/cm^2,深宽比大,最高可达/10:1,对高熔点金属等难焊材料有较好的焊接效果;

- 可用于异种材料、非金属材料的焊接。电池的结构通常包含多种材料,如钢、铝、铜、镍等,这些金属可能被制成电极、导线,或是外壳;因此,无论是一种材料之间或是多种材料之间的焊接,均对焊接工艺提出了较高要求。激光焊接的工艺优势就在于可以焊接的材质种类广泛,能够实现不同材料之间的焊接;

- 激光焊接速度快,热输入小,从而热影响材料开发与应用区很小,材料变形及残余 应力小,无需后续矫正变形;

- 激光焊接接头力学性能好,焊缝组织致密、强度高。焊缝窄且表面成型好,免去焊后清理等工作;

- 激光焊接系统具有高度柔性化,可施行非接触远距离和任何复杂形状的焊接,易于实现远程控制与自动化生产。

激光焊接有哪些方式

根据工作原理的不同,适配不同的加工场景,激光焊接可分为热传导焊、深熔焊、复合焊接、激光钎焊和激光传导焊接五种,具体如下:

|

项目 |

热传导焊 |

深熔焊 |

复合焊接 |

激光钎焊 |

激光传导焊 |

|

工作原理 |

激光束在表面熔化相配件,熔融材料混合并凝固 |

极高的强度导致了延伸到材料深处的锁眼的形成,产生又深又窄的焊缝 |

激光焊接和MAG焊接、MIG 焊接、WiG 焊接或者等离子焊接的组合 |

激光束加热相配零件从而熔化焊料;熔融的焊料流入到接缝,连接相 配零件 |

激光束通过透射的相配零件,熔化另外一份吸收激光的零件;当焊接形成时相配配零件是夹紧的 |

|

使用激光器 |

主要是光纤激光器(连续和脉冲) |

主要是CO2激光器、连续光纤激光器 |

CO2激光器、连续光纤激光器 |

连续光纤激光器 |

连续光纤激光器 |

|

焊接材料 |

钢、不锈钢、钛、铜、贵金属 |

钢、不锈钢、钛、铝 |

主要是铜和铝 |

铜和铝 |

塑料,热塑性塑料、热塑性弹性材料 |

|

重要工艺参数 |

激光功率、功率密度、焊接速度或脉冲持续时间、工件上光束直径,保护气体 |

激光功率、功率密度、焊接速度、聚焦直径、活跃气体和保护气体、填充剂 |

填充剂、激光功率、功率密度、焊接速度、活跃气体和保护气体、辅助装置参数 |

钎焊材料、激光功率、进给功率、工件上的光束直径 |

材料性能:吸附度、传输率、散射;激光功率、光束形状和直径、进给功率、沿着焊缝的热量输入 |

|

聚焦直径 |

0.3-1mm |

0.1-0.6mm |

0.3-0.6mm |

0.5-3mm |

1-2mm |

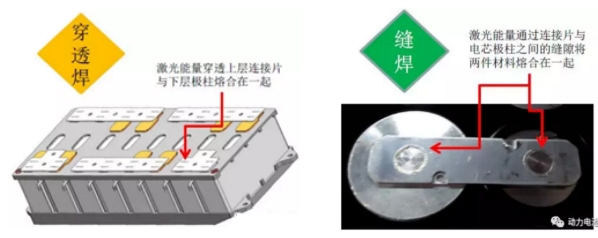

从实际操作来说,激光焊接还有一些细节划分:穿透焊和缝焊

穿透焊的连接片无需冲孔,加工相对简单。穿透焊需要功率较大的激光焊机。穿透焊的熔深比缝焊的熔深要低,可靠性相对差点。

缝焊相比穿透焊,只需较小功率激光焊机。缝焊的熔深比穿透焊的熔深要高,可靠性相对较好,但连接片需冲孔,加工相对困难。

激光焊接应用举例:

动力电池组成以及常见焊接位置

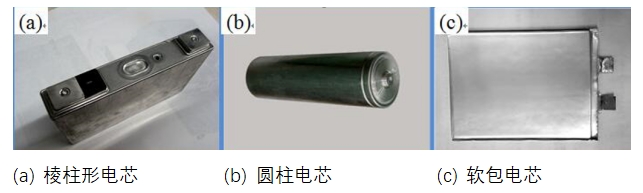

动力电池电芯可分为棱柱形电芯、圆柱电芯和软包电芯三种,

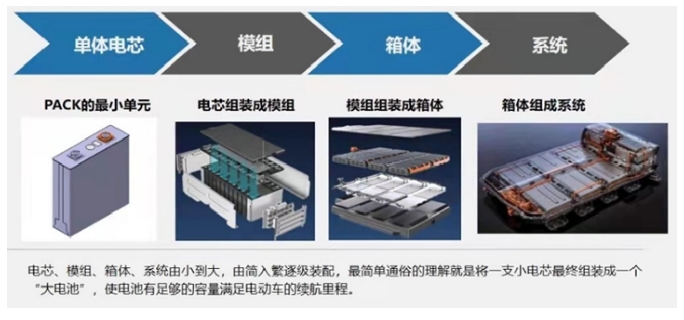

这三种电池目前都用于电动汽车的生产中,其中棱柱形电池和圆柱形电池应用比较广泛。不同形状的动力电池具有不同的焊接工艺参数。电池从电芯到成型示意图如下,焊接是这个过程中非常重要以及复杂的工艺。

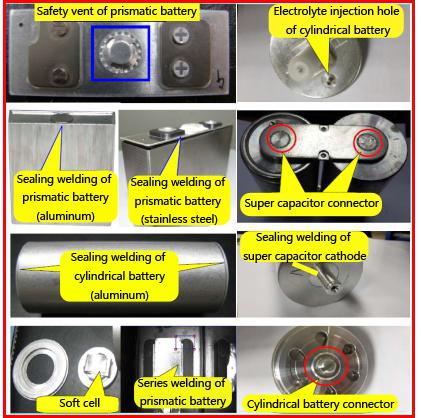

动力电芯常见几种激光焊接位置,即盖板安全口、电芯&极柱、电池壳、密封销(电解液注入孔)、电池极耳、电芯极耳和顶盖。此外,超级电容器的焊接位置主要是连接器和阴极(封焊)。超级电容器和不同类型动力电池的激光焊接位置如图所示:

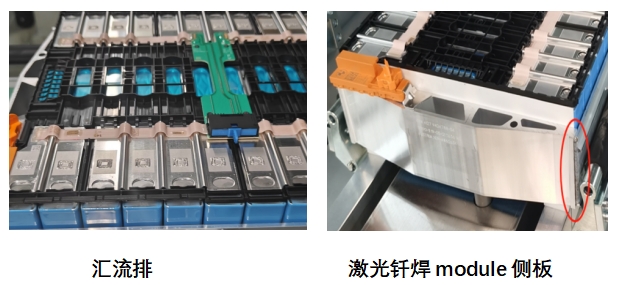

电芯组成模块焊接主要是汇流排焊接以及侧板焊接等:

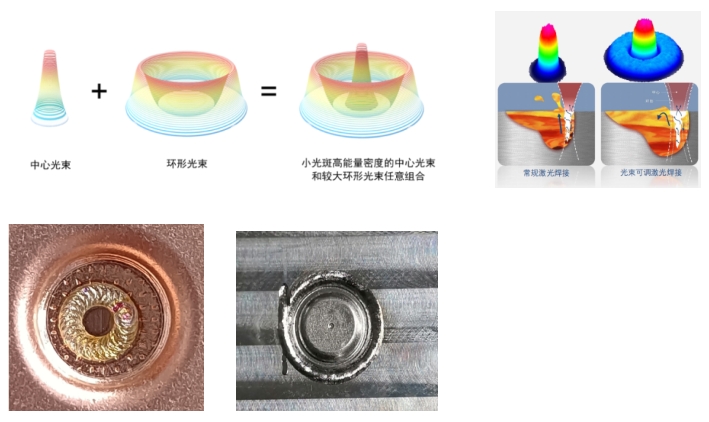

一些特殊的激光焊接工艺:环形光斑焊接

技术原理

环形光斑激光器是通过一根光纤提供两束独立控制的同轴激光光束。在焊接过程中,中心光束用于形成焊缝,而环形光斑用于稳定焊接熔池,可实现高速、无飞溅的焊接,此举几乎消除了裂纹和气孔等缺陷。

与普通光纤激光器相比,环形光斑激光器是将单一的高斯分布激光束,改为较复杂的由环状+中心光束组合而成的环形光束,且两个光斑都可以实现激光功率和出光时间的实时独立调整,为激光焊接带来了更大的灵活性和可能性。

激光焊接的核心因素

激光焊接是目前高端电池焊接推崇的主要方法。激光焊接的剪切强度和抗撕裂强度都比较好。电池焊接的好坏其导电性、强度、气密性、金属疲劳和耐腐蚀性能是典型的焊接质量评价标准。决定激光焊接质量的核心要素是激光器能量控制及焊接工艺技术。

(1)激光器功率控制

由于被焊接的材料对不同波长激光的吸收率不同(可以从5%到50%不等),激光器选择不同,焊接效果完全不同。为了对焊件输出统一、稳定的焊接激光束,就需要激光输出功率具有良好的一致性或者能够精确控制激光输出功率,功率过低会导致焊接熔融不足而影响焊接质量,功率过高或上下波动会导致飞溅、气孔等不良效果。因此,激光器能量的控制就成为激光焊接最为关键的技术之一。

(2)焊接工艺技术

激光与物质的作用过程较为复杂,激光焊接效果与激光波长、功率密度大小、焊接时间、焊接头角度、焦点距离、焊件对激光的吸收率及清洁程度、焊件的厚度及导热性能、保护气体类型及流量等数十种因素有关。因此,激光焊接工艺技术也是影响焊接质量关键的因素之一,需要激光焊接工艺技术人员不断摸索总结,长时间实验积累才能够获得良好的焊接效果。

激光焊接质量控制:

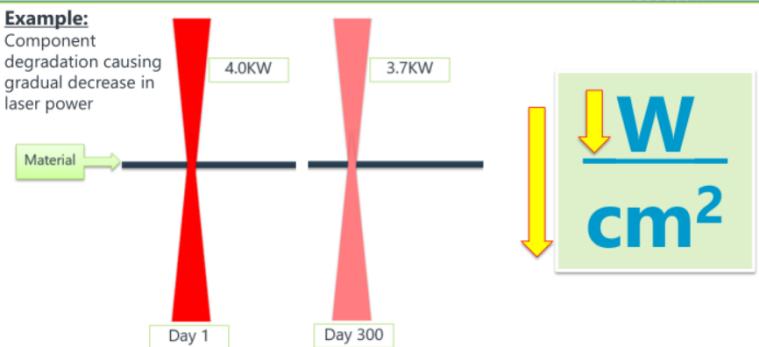

上面所述激光焊接的工艺,与激光器的两个参数是最直接相关的,一个是激光的功率(功率稳定性以及实际功率强度),另外一个则是激光的光斑形貌。要想让激光焊接做到高效,高质量,那么必定要关注激光的这两个参数,下面我们就来说一些这些参数背后真正的意义:

- 随着使用时间的增加,实际切割或者焊接的时候会发现质量变差,最直接的体现就是在同样激光参数设置下,样品不能被切割开或者焊接变差出现虚焊等现象,这个是由于激光功率变化造成的,功率下降后最终在样品工作点位置功率密度下降造成的,此时需要调节激光参数从而达到最初设置;

功率随使用时间的变化

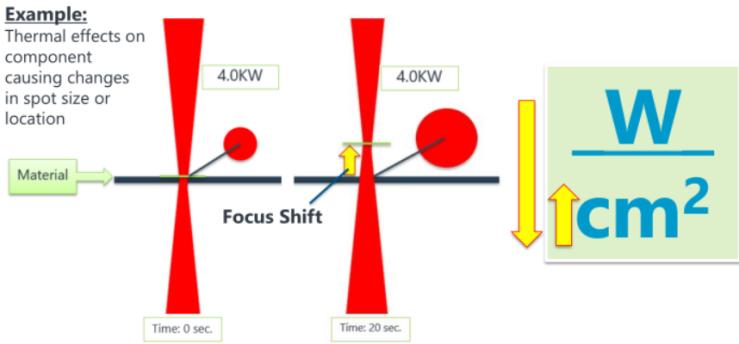

- 功率检测发现激光器功率与初始没有改变,但是工作效果依然变差,这个其实是激光聚焦的焦点位置发生了改变(也就是我们常说的焦点飘移),最终导致工作点位置功率密度下降,从而达不到实际工作效果。

焦点位置随使用时间的变化

因此,激光焊接的过程中,对于激光器的功率以及焦点变化的观测非常重要,下面我们给大家介绍一些针对不同应用的非常好用的测量设备:

- Helios:激光除锈/清洗,模组外壳焊接等;短时间曝光,可测试高达12kW功率,有自动防尘罩,不需要水冷,可用于profinet集成控制;可见光到近红外波段覆盖,满足不同波长应用;

- Ariel: 激光除锈/清洗,模组外壳焊接等;短时间曝光,可测试高达8000W功率,有防尘罩,不需要水冷,自带显示表,含充电电池,体积非常小巧,可以蓝牙连结手机远程读数,可见光到近红外波段覆盖,满足不同波长应用;

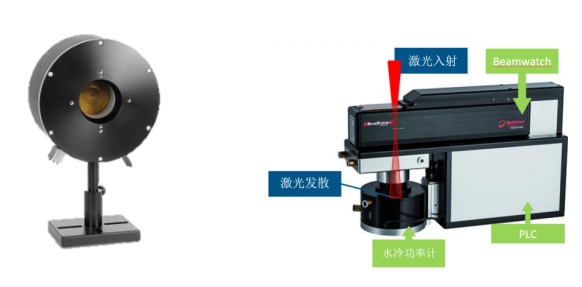

- BeamWatch:可以测试大功率激光器的光束腰(焦点)的宽度和位置,M2或者K值,焦点飘移,光束发散角,不需要衰减,功率越高测试效果越好,可以吹扫氮气避免灰尘影响等;

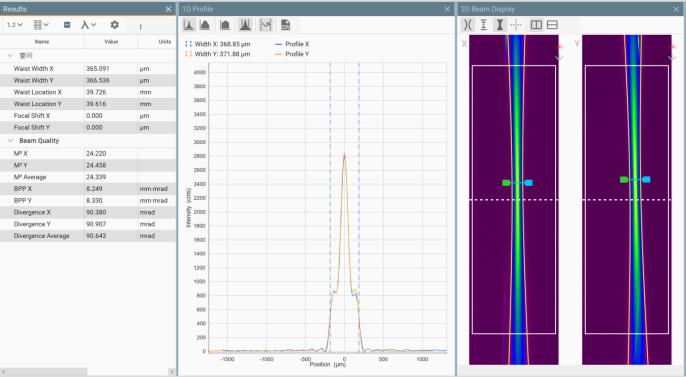

下图时对环形光斑激光器的一个实测分析,可以明显看出环形光斑的焦点位置,从而可以合适选择环形光斑工作点,焊接点功率以及约束环的大小;

- BeamWatch AM: 是一种集成激光测量系统,设计用于测量激光增材制造系统的关键激光束参数,例如激光器的光束腰(焦点)的宽度和位置,激光功率,M2或者K值,焦点飘移,光束发散角,不需要衰减,密封设计,气阀推动开shutter,避免灰尘对设备的影响;

- 10K-W,BeamWatch Intergrated :动力电池Busbar焊接过程监控,电池生产各环节过程监控,逆变器焊接过程监控:可以长时间监控功率,集成系统监控M2等参数等;

- Comet:是一款便携式功率圆盘激光传感器。通过对激光功率的10s曝光采样,可实现最高10kW的功率测量。具有平坦的宽带涂层,频谱覆盖范围为0.2~20µm。无需水冷,直接手柄读数,测试完即可取走方便后续加工;

13810233784

13810233784 在线咨询

在线咨询